El objetivo de las protecciones para los motores eléctricos

es protegerlos frente a problemas producidos por la red de suministro eléctrico,

por el propio motor o por mecánicos del equipo al que están acoplados (por

ejemplo cintas transportadores, bombas, máquinas elevadoras, etc.).

2. Condiciones

de funcionamiento adversas que pueden afectar a los motores:

El

suministro de energía eléctrica no es infalible y como todo sistema está sujeto

a fluctuaciones o condiciones anormales que pueden afectar los motores

eléctricos. Por esta razón, es necesario instalar dispositivos que los protejan

frente a estas fluctuaciones, provocando la desconexión automática de la red de

suministro de energía eléctrica, cuando se presenten condiciones anormales en

el suministro de energía, que puedan dañarlos.

· Baja tensión de alimentación: el motor

responderá con un aumento de su corriente para intentar mantener el par motor

demandado por la máquina arrastrada. Este aumento de corriente puede llegar a

dañar el aislamiento de las bobinas quemando finalmente el motor si el problema

no se corrige.

· Desequilibrio en tensión de alimentación entre fases: se produciría un desequilibrio en el campo giratorio del motor

provocando un aumento de la corriente y una elevada temperatura sus bobinas del

motor que peude llegar a destruirlo.

·

Falta de una fase del circuito de alimentación: en este caso las dos fases restantes, tendrán que hacerse cargo del

campo magnético, provocando una sobre-corriente en las dos bobinas bajo

tensión. Si el problema sucede antes o durante el arranque, el motor se

quemaría con relativa rapidez.

·

Inversión de fases (no prevista): puede ocasionar

daños mecánicos en la máquina acoplada al motor, provocando el bloqueo del

rotor del motor elevando la temperatura del devanado. En algunos equipos rotativos,

como compresores y bombas la inversión de giro pueden producir daños

irreversibles que provoquen la destrucción del equipo (cavitación, falta de

engrase, desequilibrios dinámicos, etc.)

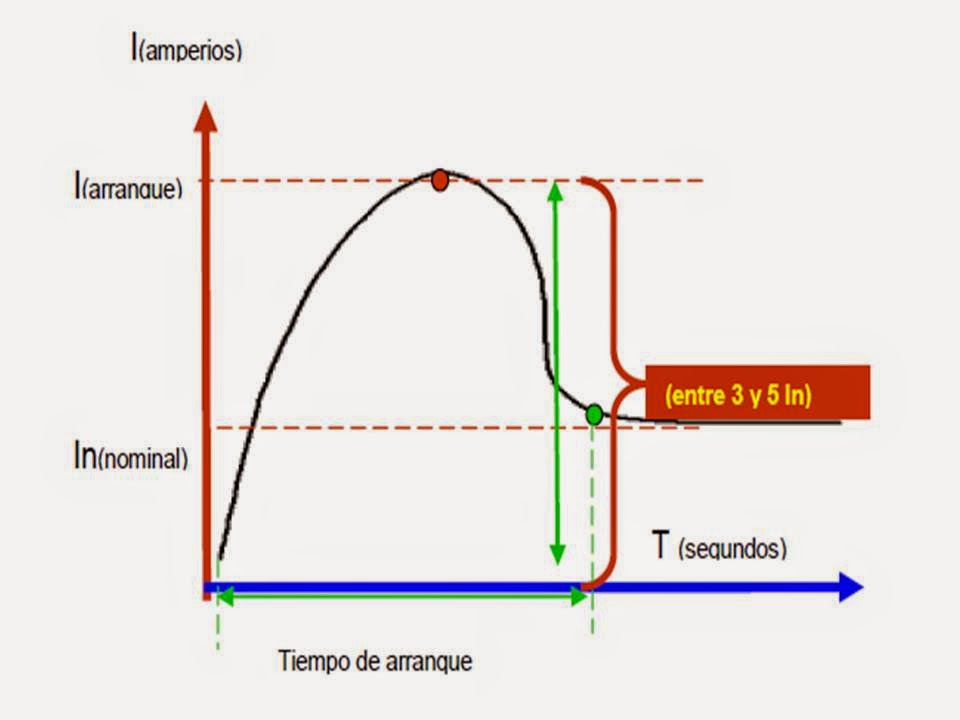

· Sobrecorrientes: provocadas por

alguna de las razones anteriores o por problemas de aislamiento en las bobinas

del estator (o del rotor en el caso de motores con rotor bobinado)

·

Sobrecargas: producidas por anomalías mecánicas en

el motor o en la maquina asociada a él, que pueden bloquear el rotor aumentando

la corriente y la temperatura en sus bobinas.

·

Motores monofásicos: En el caso de

motores monofásicos se pueden presentar problemas en el arranque de estos

motores por defectos o desconexión imprevista de la bobina de arranque o del

condensador de arranque.

Están basadas en la medida de la temperatura

interna del motor, y están pensadas para una detección precoz de la anomalía, las

más usadas son los siguientes:

Protección térmica bimetálica : se trata de un dispositivo situado en la carcasa del

motor que cuando detecta temperatura muy alta para el motor.

Termistancias: son dispositivos

capaces de modificar su resistencia interna con la variación de la temperatura,

generalmente van instaladas en las bobinas del motor y están conectadas a

circuitos de control externos capaces de desconectar el motor.

Están basadas en la medida de los parámetros de

funcionamiento de los motores en su línea de alimentación:

Relé térmico: Su objetivo es proteger al motor contra sobrecorrientes o defecto de fase.

Es un dispositivo que mide la corriente que llega al motor mediante tres

láminas bimetálicas (una por fase) que poseen un mecanismo que cuando alguna de

ellas se calienta abre un contacto auxiliar que desconecta el motor eléctrico

actuando sobre su circuito de mando. Los relés térmicos, tienen dispositivos de rearme automático, rearme

manual y prueba de disparo, y su corriente de protección se debe ajustar a la corriente maxima del

motor (corriente de placa).

Si un motor trifásico, pierde un fase, las otras

dos fases se tienen que hacer cargo de toda la corriente del motor, y la

corriente que pasa ellas, se elevara tanto que la temperatura producida por la

elevación de corriente quemaría el motor y dañaría el circuito que lo alimenta.

Por eso los relés térmicos están hechos de tal forma que en cuanto una de las

láminas bimetálicas se calienta más que las otras, la protección abre sus

contactos provocando la parada del motor, y protegiéndole contra defectos de

fase. Es la protección más usada en los motores eléctricos, pero para que el

motor y la línea eléctrica estén correctamente protegidos, deben ir acompañados

de fusibles de protección o magneto-térmicos.

Inconvenientes y ventajas de los relés térmicos:

Disyuntores-motor: Son interruptores automáticos de motor que utilizan el mismo principio de

protección que los interruptores magneto-térmicos, y están concebidos para

desarrollar 4 funciones de protección y control:

a)

Protección contra sobrecorriente mediante su dispositivo térmico bimetálico

.

b)

Protección contra cortocircuitos, mediante su dispositivo magnético.

c)

Apertura en carga del circuito trifásico por cortocircuito o

sobre-corriente.

d)

Maniobras manuales de cierre y apertura de contactos de potencia.

Inconvenientes y ventajas de los disyuntores:

Inconvenientes

- Son más caros.

- La mayor parte de los fabricantes no incluyen los bolques contactos normalmente abiertos y normalmente cerrado para desconexión de la maniobra y para señalización.

Ventajas:

- Protegen al motor de forma mucho mas eficiente.

- Ahorran espacio el el cuadro.

- Son ideales para la protección de motores accionados por variadores o de frecuencia.

- Permiten seccionar la alimentación del contactor para operaciones de mantenimiento, sin quitar tensión del cuadro.

En general, este tipo de protecciones, constituyen una buena solución

para la protección de los motores, sin necesidad de fusibles o magneto-térmicos

de protección.

La intensidad del disparo de la función térmica es

regulable dentro del rango de actuación del disyuntor. La función magnética (protección

contra cortocircuito), consiste en un electro-imán por cuyo arrollamiento

circula la corriente del motor y cuando esta alcanza un valor determinado se

acciona bruscamente un núcleo que libera la retención del mecanismo de disparo,

provocando la apertura de contactos de

potencia de forma muy rápida (del orden de milisegundos). El nivel de disparo

de la función de la magnética normalmente está comprendida entre 10 a 20 veces

la Intensidad de ajuste del disparo térmico.

Protecciones electrónicas: Son protecciones que basan su funcionamiento en la medida de la caída de

tensión en la línea de alimentación o midiendo la tensión inducida provocada

por el campo magnético generado alrededor del conductor de alimentación del

motor. Estos dispositivos se llaman transformadores de intensidad y van

conectados a un circuito electrónico. Tambien pueden recibir información de un

sensor de temperatura interna del motor.

Las protecciones más avanzadas reúnen en un solo

equipo todas las funciones necesarias para la protección integral de los

motores trifásicos:

·

Sobrecorriente.

·

Defecto de fase.

·

Cortocircuito.

·

Subtensión.

·

Sobretensión.

·

Sobretemperatura interna del motor.

·

Desequilibrio entre fases.

·

Ect.

Circuitos típicos

de protección para motores eléctricos:

Protección de motor con magenotérmico y térmico

protección de motor con fusibles y térmico

circuito de potencia con disyuntos motor

esquema protección electrónica